1, హైడ్రాక్సిల్ విలువ: 1 గ్రాము పాలిమర్ పాలియోల్ KOH యొక్క మిల్లీగ్రాముల సంఖ్యకు సమానమైన హైడ్రాక్సిల్ (-OH) మొత్తాన్ని కలిగి ఉంటుంది, యూనిట్ mgKOH/g.

2, సమానమైనది: క్రియాత్మక సమూహం యొక్క సగటు పరమాణు బరువు.

3, ఐసోసైనేట్ కంటెంట్: అణువులోని ఐసోసైనేట్ కంటెంట్

4, ఐసోసైనేట్ సూచిక: పాలియురేతేన్ ఫార్ములాలో ఐసోసైనేట్ అదనపు స్థాయిని సూచిస్తుంది, సాధారణంగా R అక్షరంతో సూచించబడుతుంది.

5. చైన్ ఎక్స్టెండర్: ఇది తక్కువ మాలిక్యులర్ వెయిట్ ఆల్కహాల్లు మరియు అమైన్లను సూచిస్తుంది, ఇవి పరమాణు గొలుసుల యొక్క ప్రాదేశిక నెట్వర్క్ క్రాస్లింక్లను విస్తరించవచ్చు, విస్తరించవచ్చు లేదా ఏర్పరుస్తాయి.

6. హార్డ్ సెగ్మెంట్: పాలియురేతేన్ అణువుల ప్రధాన గొలుసుపై ఐసోసైనేట్, చైన్ ఎక్స్టెండర్ మరియు క్రాస్లింకర్ యొక్క ప్రతిచర్య ద్వారా ఏర్పడిన గొలుసు విభాగం, మరియు ఈ సమూహాలు పెద్ద సంశ్లేషణ శక్తి, పెద్ద స్థలం పరిమాణం మరియు ఎక్కువ దృఢత్వం కలిగి ఉంటాయి.

7, సాఫ్ట్ సెగ్మెంట్: కార్బన్ కార్బన్ మెయిన్ చైన్ పాలిమర్ పాలియోల్, ఫ్లెక్సిబుల్ చైన్ సెగ్మెంట్ కోసం పాలియురేతేన్ మెయిన్ చైన్లో ఫ్లెక్సిబిలిటీ మంచిది.

8, వన్-స్టెప్ మెథడ్: ఒలిగోమర్ పాలియోల్, డైసోసైనేట్, చైన్ ఎక్స్టెండర్ మరియు ఉత్ప్రేరకం ఒకే సమయంలో అచ్చులోకి నేరుగా ఇంజెక్షన్ చేసిన తర్వాత, నిర్దిష్ట ఉష్ణోగ్రత క్యూరింగ్ అచ్చు పద్ధతిని సూచిస్తుంది.

9, ప్రీపాలిమర్ పద్ధతి: మొదటి ఒలిగోమర్ పాలియోల్ మరియు డైసోసైనేట్ ప్రీపాలిమరైజేషన్ రియాక్షన్, ఎండ్ NCO ఆధారిత పాలియురేతేన్ ప్రీపాలిమర్ను ఉత్పత్తి చేయడానికి, పోయడం మరియు ఆపై చైన్ ఎక్స్టెండర్తో ప్రీపాలిమర్ రియాక్షన్, పాలియురేతేన్ ఎలాస్టోమర్ పద్ధతిని ప్రిపాలిమర్ పద్ధతి అని పిలుస్తారు.

10, సెమీ-ప్రీపాలిమర్ పద్ధతి: సెమీ-ప్రీపాలిమర్ పద్ధతి మరియు ప్రీపాలిమర్ పద్ధతి మధ్య వ్యత్యాసం ఏమిటంటే, పాలిస్టర్ పాలియోల్ లేదా పాలిథర్ పాలియోల్లో కొంత భాగాన్ని చైన్ ఎక్స్టెండర్, ఉత్ప్రేరకం మొదలైన వాటితో మిశ్రమం రూపంలో ప్రీపాలిమర్కు జోడించడం.

11, రియాక్షన్ ఇంజెక్షన్ మౌల్డింగ్: రియాక్షన్ ఇంజెక్షన్ మోల్డింగ్ RIM (రియాక్షన్ ఇంజెక్షన్ మౌల్డింగ్) అని కూడా పిలుస్తారు, ఇది ద్రవ రూపంలో తక్కువ మాలిక్యులర్ బరువు కలిగిన ఒలిగోమర్లచే కొలుస్తారు, తక్షణమే మిశ్రమంగా మరియు అదే సమయంలో అచ్చులోకి ఇంజెక్ట్ చేయబడుతుంది మరియు వేగవంతమైన ప్రతిచర్య అచ్చు కుహరం, పదార్థం యొక్క పరమాణు బరువు వేగంగా పెరుగుతుంది. అత్యంత అధిక వేగంతో కొత్త లక్షణ సమూహ నిర్మాణాలతో పూర్తిగా కొత్త పాలిమర్లను ఉత్పత్తి చేసే ప్రక్రియ.

12, ఫోమింగ్ ఇండెక్స్: అంటే, పాలిథర్ యొక్క 100 భాగాలలో ఉపయోగించిన నీటి భాగాల సంఖ్య ఫోమింగ్ ఇండెక్స్ (IF)గా నిర్వచించబడింది.

13, ఫోమింగ్ రియాక్షన్: సాధారణంగా ప్రత్యామ్నాయ యూరియాను ఉత్పత్తి చేయడానికి మరియు CO2 విడుదల చేయడానికి నీరు మరియు ఐసోసైనేట్ యొక్క ప్రతిచర్యను సూచిస్తుంది.

14, జెల్ రియాక్షన్: సాధారణంగా కార్బమేట్ రియాక్షన్ ఏర్పడటాన్ని సూచిస్తుంది.

15, జెల్ సమయం: కొన్ని పరిస్థితులలో, జెల్ ఏర్పడటానికి ద్రవ పదార్థానికి సమయం అవసరం.

16, పాల సమయం: జోన్ I చివరిలో, ద్రవ దశ పాలియురేతేన్ మిశ్రమంలో మిల్కీ దృగ్విషయం కనిపిస్తుంది. పాలియురేతేన్ ఫోమ్ ఉత్పత్తిలో ఈ సమయాన్ని క్రీమ్ సమయం అంటారు.

17, చైన్ ఎక్స్పాన్షన్ కోఎఫీషియంట్: చైన్ ఎక్స్టెన్డర్ కాంపోనెంట్లలో (మిశ్రమ చైన్ ఎక్స్టెండర్తో సహా) అమైనో మరియు హైడ్రాక్సిల్ గ్రూపుల (యూనిట్: mo1) మొత్తానికి ప్రీపాలిమర్లోని NCO మొత్తానికి నిష్పత్తిని సూచిస్తుంది, అంటే మోల్ సంఖ్య క్రియాశీల హైడ్రోజన్ సమూహం యొక్క (సమాన సంఖ్య) నిష్పత్తి NCO.

18, తక్కువ అసంతృప్త పాలిథర్: ప్రధానంగా PTMG అభివృద్ధికి, PPG ధర, అసంతృప్తత 0.05mol/kgకి తగ్గించబడింది, PTMG పనితీరుకు దగ్గరగా, బేయర్ అక్లైమ్ సిరీస్ ఉత్పత్తుల యొక్క ప్రధాన రకమైన DMC ఉత్ప్రేరకాన్ని ఉపయోగిస్తుంది.

19, అమ్మోనియా ఈస్టర్ గ్రేడ్ ద్రావకం: పాలియురేతేన్ ద్రావకం ఉత్పత్తి కరిగిపోయే శక్తి, అస్థిరత రేటు, కానీ ద్రావకంలో ఉపయోగించే పాలియురేతేన్ ఉత్పత్తి, పాలియురేతేన్లోని భారీ NC0ని పరిగణనలోకి తీసుకోవడంపై దృష్టి పెట్టాలి. NCO సమూహాలతో ప్రతిస్పందించే ఆల్కహాల్లు మరియు ఈథర్ ఆల్కహాల్లు వంటి ద్రావకాలు ఎంపిక చేయబడవు. ద్రావకం నీరు మరియు ఆల్కహాల్ వంటి మలినాలను కలిగి ఉండదు మరియు క్షార పదార్థాలను కలిగి ఉండదు, ఇది పాలియురేతేన్ క్షీణిస్తుంది.

ఈస్టర్ ద్రావకం నీటిని కలిగి ఉండటానికి అనుమతించబడదు మరియు ఉచిత ఆమ్లాలు మరియు ఆల్కహాల్లను కలిగి ఉండకూడదు, ఇవి NCO సమూహాలతో ప్రతిస్పందిస్తాయి. పాలియురేతేన్లో ఉపయోగించే ఈస్టర్ ద్రావకం అధిక స్వచ్ఛతతో "అమోనియా ఈస్టర్ గ్రేడ్ ద్రావకం" అయి ఉండాలి. అంటే, ద్రావకం అదనపు ఐసోసైనేట్తో చర్య జరుపుతుంది, ఆపై వినియోగానికి అనుకూలంగా ఉందో లేదో పరీక్షించడానికి డైబ్యూటిలామైన్తో స్పందించని ఐసోసైనేట్ మొత్తాన్ని నిర్ణయిస్తారు. సూత్రం ఏమిటంటే, ఐసోసైనేట్ వినియోగం వర్తించదు, ఎందుకంటే ఈస్టర్, ఆల్కహాల్, యాసిడ్ త్రీలోని నీరు ఐసోసైనేట్ యొక్క మొత్తం విలువను వినియోగిస్తుందని చూపిస్తుంది, leqNCO సమూహాన్ని వినియోగించడానికి అవసరమైన ద్రావకం యొక్క గ్రాముల సంఖ్యను వ్యక్తీకరించినట్లయితే, విలువ మంచి స్థిరత్వం.

2500 కంటే తక్కువ ఐసోసైనేట్ సమానమైన పాలియురేతేన్ ద్రావకం వలె ఉపయోగించబడదు.

ద్రావకం యొక్క ధ్రువణత రెసిన్ ఏర్పడే ప్రతిచర్యపై గొప్ప ప్రభావాన్ని చూపుతుంది. ఎక్కువ ధ్రువణత, 24 సార్లు టోలున్ మరియు మిథైల్ ఇథైల్ కీటోన్ వ్యత్యాసం వంటి నెమ్మదిగా ప్రతిచర్య, ఈ ద్రావణి అణువు ధ్రువణత పెద్దది, ఆల్కహాల్ హైడ్రాక్సిల్ సమూహంతో హైడ్రోజన్ బంధాన్ని ఏర్పరుస్తుంది మరియు ప్రతిచర్యను నెమ్మదిగా చేస్తుంది.

పాలీక్లోరినేటెడ్ ఈస్టర్ ద్రావకం సుగంధ ద్రావకాన్ని ఎంచుకోవడానికి ఉత్తమం, వాటి ప్రతిచర్య వేగం ఈస్టర్, కీటోన్, జిలీన్ వంటి వాటి కంటే వేగంగా ఉంటుంది. ఈస్టర్ మరియు కీటోన్ ద్రావకాల ఉపయోగం నిర్మాణ సమయంలో డబుల్ బ్రాంచ్డ్ పాలియురేతేన్ యొక్క సేవ జీవితాన్ని పొడిగించవచ్చు. పూతలను ఉత్పత్తి చేయడంలో, ముందుగా పేర్కొన్న "అమోనియా-గ్రేడ్ ద్రావకం" యొక్క ఎంపిక నిల్వ చేయబడిన స్టెబిలైజర్లకు ప్రయోజనకరంగా ఉంటుంది.

ఈస్టర్ ద్రావకాలు బలమైన ద్రావణీయత, మితమైన అస్థిరత రేటు, తక్కువ విషపూరితం మరియు ఎక్కువగా ఉపయోగించబడతాయి, సైక్లోహెక్సానోన్ కూడా ఎక్కువగా ఉపయోగించబడుతుంది, హైడ్రోకార్బన్ ద్రావకాలు తక్కువ ఘన కరిగిపోయే సామర్థ్యాన్ని కలిగి ఉంటాయి, తక్కువ ఉపయోగం మాత్రమే మరియు ఇతర ద్రావకాలతో ఎక్కువ ఉపయోగం.

20, ఫిజికల్ బ్లోయింగ్ ఏజెంట్: ఫిజికల్ బ్లోయింగ్ ఏజెంట్ అనేది ఒక పదార్ధం యొక్క భౌతిక రూపం యొక్క మార్పు ద్వారా, అంటే, సంపీడన వాయువు యొక్క విస్తరణ, ద్రవ యొక్క అస్థిరత లేదా ఘనపదార్థాన్ని కరిగించడం ద్వారా నురుగు రంధ్రాలు ఏర్పడతాయి.

21, కెమికల్ బ్లోయింగ్ ఏజెంట్లు: కెమికల్ బ్లోయింగ్ ఏజెంట్లు అంటే కార్బన్ డయాక్సైడ్ మరియు నైట్రోజన్ వంటి వాయువులను వేడిచేసిన కుళ్ళిన తర్వాత విడుదల చేయగలవు మరియు సమ్మేళనం యొక్క పాలిమర్ కూర్పులో చక్కటి రంధ్రాలను ఏర్పరుస్తాయి.

22, ఫిజికల్ క్రాస్లింకింగ్: పాలిమర్ సాఫ్ట్ చైన్లో కొన్ని హార్డ్ చైన్లు ఉన్నాయి మరియు మృదుత్వం లేదా ద్రవీభవన స్థానం కంటే తక్కువ ఉష్ణోగ్రత వద్ద రసాయన క్రాస్లింక్ చేసిన తర్వాత హార్డ్ చైన్ వల్కనైజ్డ్ రబ్బరు వలె అదే భౌతిక లక్షణాలను కలిగి ఉంటుంది.

23, కెమికల్ క్రాస్లింకింగ్: కాంతి, వేడి, అధిక-శక్తి రేడియేషన్, మెకానికల్ ఫోర్స్, అల్ట్రాసౌండ్ మరియు క్రాస్లింకింగ్ ఏజెంట్ల చర్యలో రసాయన బంధాల ద్వారా పెద్ద పరమాణు గొలుసులను అనుసంధానించే ప్రక్రియను సూచిస్తుంది, ఇది నెట్వర్క్ లేదా ఆకృతి నిర్మాణ పాలిమర్ను రూపొందించడానికి.

24, ఫోమింగ్ ఇండెక్స్: పాలిథర్ యొక్క 100 భాగాలకు సమానమైన నీటి భాగాల సంఖ్య ఫోమింగ్ ఇండెక్స్ (IF)గా నిర్వచించబడింది.

25. ఏ రకమైన ఐసోసైనేట్లను సాధారణంగా నిర్మాణం పరంగా ఉపయోగిస్తారు?

A: అలిఫాటిక్: HDI, అలిసైక్లిక్: IPDI,HTDI,HMDI, సుగంధం: TDI,MDI,PAPI,PPDI,NDI.

26. ఏ రకమైన ఐసోసైనేట్లను సాధారణంగా ఉపయోగిస్తారు? నిర్మాణ సూత్రాన్ని వ్రాయండి

A: టోలున్ డైసోసైనేట్ (TDI), డైఫెనైల్మీథేన్-4,4 '-డైసోసైనేట్ (MDI), పాలీఫెనైల్మెథేన్ పాలిసోసైనేట్ (PAPI), ద్రవీకృత MDI, హెక్సామెథిలిన్-డైసోసైనేట్ (HDI).

27. TDI-100 మరియు TDI-80 యొక్క అర్థం?

A: TDI-100 2,4 నిర్మాణంతో టోలున్ డైసోసైనేట్తో కూడి ఉంటుంది; TDI-80 అనేది 2,4 స్ట్రక్చర్ యొక్క 80% టోలున్ డైసోసైనేట్ మరియు 2,6 స్ట్రక్చర్ యొక్క 20% కలిగిన మిశ్రమాన్ని సూచిస్తుంది.

28. పాలియురేతేన్ పదార్థాల సంశ్లేషణలో TDI మరియు MDI యొక్క లక్షణాలు ఏమిటి?

A: 2,4-TDI మరియు 2,6-TDI కోసం రియాక్టివిటీ. 2,4-TDI యొక్క రియాక్టివిటీ 2,6-TDI కంటే చాలా రెట్లు ఎక్కువ, ఎందుకంటే 2,4-TDIలోని 4-స్థానం NCO 2-స్థానం NCO మరియు మిథైల్ సమూహానికి దూరంగా ఉంది మరియు దాదాపుగా ఉంది. స్టెరిక్ నిరోధకత లేదు, అయితే 2,6-TDI యొక్క NCO ఆర్థో-మిథైల్ సమూహం యొక్క స్టెరిక్ ప్రభావంతో ప్రభావితమవుతుంది.

MDI యొక్క రెండు NCO సమూహాలు చాలా దూరంగా ఉన్నాయి మరియు చుట్టూ ప్రత్యామ్నాయాలు లేవు, కాబట్టి రెండు NCOల కార్యాచరణ చాలా పెద్దది. ఒక NCO రియాక్షన్లో పాల్గొన్నప్పటికీ, మిగిలిన NCO యొక్క కార్యాచరణ తగ్గుతుంది మరియు సాధారణంగా కార్యాచరణ ఇప్పటికీ చాలా పెద్దది. అందువల్ల, MDI పాలియురేతేన్ ప్రీపాలిమర్ యొక్క రియాక్టివిటీ TDI ప్రీపాలిమర్ కంటే పెద్దది.

29.HDI, IPDI, MDI, TDI, NDI పసుపు నిరోధకం ఏది ఉత్తమం?

A: HDI(అస్థిర పసుపు అలిఫాటిక్ డైసోసైనేట్కు చెందినది), IPDI(మంచి ఆప్టికల్ స్థిరత్వం మరియు రసాయన నిరోధకత కలిగిన పాలియురేతేన్ రెసిన్తో తయారు చేయబడింది, సాధారణంగా హై-గ్రేడ్ నాన్-డికోలరేషన్ పాలియురేతేన్ రెసిన్ను తయారు చేయడానికి ఉపయోగిస్తారు).

30. MDI సవరణ మరియు సాధారణ సవరణ పద్ధతుల ప్రయోజనం

A: ద్రవీకృత MDI: సవరించిన ప్రయోజనం: ద్రవీకృత స్వచ్ఛమైన MDI అనేది ద్రవీకృత మార్పు చేయబడిన MDI, ఇది స్వచ్ఛమైన MDI యొక్క కొన్ని లోపాలను అధిగమిస్తుంది (గది ఉష్ణోగ్రత వద్ద ఘనమైనది, ఉపయోగించినప్పుడు కరగడం, బహుళ తాపన పనితీరును ప్రభావితం చేస్తుంది), మరియు విస్తృత శ్రేణికి ఆధారాన్ని కూడా అందిస్తుంది. MDI-ఆధారిత పాలియురేతేన్ పదార్థాల పనితీరు మెరుగుదల మరియు మెరుగుదల కోసం సవరణలు.

పద్ధతులు:

① యురేథేన్ సవరించిన ద్రవీకృత MDI.

② కార్బోడైమైడ్ మరియు యురేటోనిమైన్ సవరించిన ద్రవీకృత MDI.

31. ఏ రకాల పాలిమర్ పాలియోల్స్ సాధారణంగా ఉపయోగించబడతాయి?

జ: పాలిస్టర్ పాలియోల్, పాలిథర్ పాలియోల్

32. పాలిస్టర్ పాలియోల్స్ కోసం ఎన్ని పారిశ్రామిక ఉత్పత్తి పద్ధతులు ఉన్నాయి?

A: వాక్యూమ్ మెల్టింగ్ మెథడ్ B, క్యారియర్ గ్యాస్ మెల్టింగ్ మెథడ్ C, అజియోట్రోపిక్ డిస్టిలేషన్ మెథడ్

33. పాలిస్టర్ మరియు పాలిథర్ పాలియోల్స్ యొక్క పరమాణు వెన్నెముకపై ప్రత్యేక నిర్మాణాలు ఏమిటి?

A: పాలిస్టర్ పాలియోల్: పరమాణు వెన్నెముకపై ఈస్టర్ సమూహం మరియు ముగింపు సమూహంలో హైడ్రాక్సిల్ సమూహం (-OH) కలిగి ఉన్న స్థూల కణ ఆల్కహాల్ సమ్మేళనం. పాలిథర్ పాలియోల్స్: అణువు యొక్క వెన్నెముక నిర్మాణంలో ఈథర్ బంధాలు (-O-) మరియు ఎండ్ బ్యాండ్లు (-Oh) లేదా అమైన్ సమూహాలు (-NH2) కలిగిన పాలిమర్లు లేదా ఒలిగోమర్లు.

34. వాటి లక్షణాల ప్రకారం పాలిథర్ పాలియోల్స్ రకాలు ఏమిటి?

జ: అత్యంత చురుకైన పాలిథర్ పాలియోల్స్, గ్రాఫ్టెడ్ పాలిథర్ పాలియోల్స్, ఫ్లేమ్ రిటార్డెంట్ పాలిథర్ పాలియోల్స్, హెటెరోసైక్లిక్ మోడిఫైడ్ పాలిథర్ పాలియోల్స్, పాలిటెట్రాహైడ్రోఫ్యూరాన్ పాలియోల్స్.

35. ప్రారంభ ఏజెంట్ ప్రకారం ఎన్ని రకాల సాధారణ పాలిథర్లు ఉన్నాయి?

A: పాలియాక్సైడ్ ప్రొపైలిన్ గ్లైకాల్, పాలియాక్సైడ్ ప్రొపైలిన్ ట్రైయోల్, హార్డ్ బబుల్ పాలిథర్ పాలియోల్, తక్కువ అసంతృప్త పాలిథర్ పాలియోల్.

36. హైడ్రాక్సీ-టెర్మినేటెడ్ పాలిథర్లు మరియు అమైన్-టెర్మినేటెడ్ పాలిథర్ల మధ్య తేడా ఏమిటి?

అమినోటెర్మినేటెడ్ పాలిథర్లు పాలియాక్సైడ్ అల్లైల్ ఈథర్లు, ఇందులో హైడ్రాక్సిల్ ముగింపు అమైన్ సమూహంతో భర్తీ చేయబడుతుంది.

37. ఏ రకమైన పాలియురేతేన్ ఉత్ప్రేరకాలు సాధారణంగా ఉపయోగించబడతాయి? సాధారణంగా ఉపయోగించే ఏ రకాలు చేర్చబడ్డాయి?

A: తృతీయ అమైన్ ఉత్ప్రేరకాలు, సాధారణంగా ఉపయోగించే రకాలు: ట్రైఎథైలెన్డైమైన్, డైమిథైలెథనోలమైన్, n-మిథైల్మోర్ఫోలిన్,N, n-డైమెథైల్సైక్లోహెక్సమైన్

మెటాలిక్ ఆల్కైల్ సమ్మేళనాలు, సాధారణంగా ఉపయోగించే రకాలు: ఆర్గానోటిన్ ఉత్ప్రేరకాలు, స్టానస్ ఆక్టోయేట్, స్టానస్ ఒలేట్, డైబ్యూటిల్టిన్ డైలౌరేట్గా విభజించవచ్చు.

38. సాధారణంగా ఉపయోగించే పాలియురేతేన్ చైన్ ఎక్స్టెండర్లు లేదా క్రాస్లింకర్లు ఏమిటి?

A: పాలియోల్స్ (1, 4-బ్యూటానెడియోల్), అలిసైక్లిక్ ఆల్కహాల్స్, సుగంధ ఆల్కహాల్స్, డైమైన్లు, ఆల్కహాల్ అమైన్లు (ఇథనోలమైన్, డైథనోలమైన్)

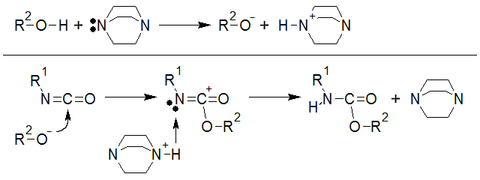

39. ఐసోసైనేట్స్ యొక్క ప్రతిచర్య విధానం

A: క్రియాశీల హైడ్రోజన్ సమ్మేళనాలతో ఐసోసైనేట్ల ప్రతిచర్య NCO ఆధారిత కార్బన్ పరమాణువుపై దాడి చేసే క్రియాశీల హైడ్రోజన్ సమ్మేళనం అణువు యొక్క న్యూక్లియోఫిలిక్ కేంద్రం వల్ల కలుగుతుంది. ప్రతిచర్య విధానం క్రింది విధంగా ఉంది:

40. ఐసోసైనేట్ యొక్క నిర్మాణం NCO సమూహాల రియాక్టివిటీని ఎలా ప్రభావితం చేస్తుంది?

A: AR సమూహం యొక్క ఎలెక్ట్రోనెగటివిటీ: R సమూహం ఒక ఎలక్ట్రాన్ శోషక సమూహం అయితే, -NCO సమూహంలోని C పరమాణువు యొక్క ఎలక్ట్రాన్ క్లౌడ్ సాంద్రత తక్కువగా ఉంటుంది మరియు ఇది న్యూక్లియోఫైల్స్ యొక్క దాడికి ఎక్కువ హాని కలిగిస్తుంది, అనగా అది ఆల్కహాల్, అమైన్లు మరియు ఇతర సమ్మేళనాలతో న్యూక్లియోఫిలిక్ ప్రతిచర్యలను నిర్వహించడం సులభం. R ఒక ఎలక్ట్రాన్ దాత సమూహం మరియు ఎలక్ట్రాన్ క్లౌడ్ ద్వారా బదిలీ చేయబడితే, -NCO సమూహంలోని C అణువు యొక్క ఎలక్ట్రాన్ క్లౌడ్ సాంద్రత పెరుగుతుంది, ఇది న్యూక్లియోఫైల్స్ దాడికి తక్కువ హాని చేస్తుంది మరియు క్రియాశీల హైడ్రోజన్ సమ్మేళనాలతో దాని ప్రతిచర్య సామర్థ్యం తగ్గుదల. బి. ఇండక్షన్ ఎఫెక్ట్: సుగంధ డైసోసైనేట్ రెండు NCO సమూహాలను కలిగి ఉన్నందున, మొదటి -NCO జన్యువు ప్రతిచర్యలో పాల్గొన్నప్పుడు, సుగంధ రింగ్ యొక్క సంయోగ ప్రభావం కారణంగా, ప్రతిచర్యలో పాల్గొనని -NCO సమూహం పాత్రను పోషిస్తుంది. ఎలక్ట్రాన్ శోషక సమూహం, తద్వారా మొదటి NCO సమూహం యొక్క ప్రతిచర్య చర్య మెరుగుపరచబడుతుంది, ఇది ఇండక్షన్ ప్రభావం. C. స్టెరిక్ ఎఫెక్ట్: సుగంధ డైసోసైనేట్ అణువులలో, రెండు -NCO సమూహాలు ఒకే సమయంలో సుగంధ రింగ్లో ఉంటే, ఇతర NCO సమూహం యొక్క ప్రతిచర్యపై ఒక NCO సమూహం యొక్క ప్రభావం తరచుగా మరింత ముఖ్యమైనది. ఏదేమైనా, రెండు NCO సమూహాలు ఒకే అణువులోని వివిధ సుగంధ వలయాల్లో ఉన్నప్పుడు లేదా అవి హైడ్రోకార్బన్ గొలుసులు లేదా సుగంధ వలయాలతో వేరు చేయబడినప్పుడు, వాటి మధ్య పరస్పర చర్య తక్కువగా ఉంటుంది మరియు గొలుసు హైడ్రోకార్బన్ పొడవు పెరుగుదలతో తగ్గుతుంది. సుగంధ వలయాల సంఖ్య పెరుగుదల.

41. క్రియాశీల హైడ్రోజన్ సమ్మేళనాలు మరియు NCO రియాక్టివిటీ రకాలు

A: Aliphatic NH2> సుగంధ సమూహం Bozui OH> నీరు> సెకండరీ OH> ఫినాల్ OH> కార్బాక్సిల్ సమూహం> ప్రత్యామ్నాయ యూరియా> అమిడో> కార్బమేట్. (న్యూక్లియోఫిలిక్ కేంద్రం యొక్క ఎలక్ట్రాన్ క్లౌడ్ సాంద్రత ఎక్కువగా ఉంటే, ఎలక్ట్రోనెగటివిటీ బలంగా ఉంటుంది మరియు ఐసోసైనేట్తో ప్రతిచర్య చర్య ఎక్కువగా ఉంటుంది మరియు ప్రతిచర్య వేగం వేగంగా ఉంటుంది; లేకపోతే, కార్యాచరణ తక్కువగా ఉంటుంది.)

42. ఐసోసైనేట్లతో వాటి రియాక్టివిటీపై హైడ్రాక్సిల్ సమ్మేళనాల ప్రభావం

A: క్రియాశీల హైడ్రోజన్ సమ్మేళనాల (ROH లేదా RNH2) రియాక్టివిటీ R యొక్క లక్షణాలకు సంబంధించినది, R ఒక ఎలక్ట్రాన్-ఉపసంహరణ సమూహం (తక్కువ ఎలక్ట్రోనెగటివిటీ), హైడ్రోజన్ అణువులను బదిలీ చేయడం కష్టం మరియు క్రియాశీల హైడ్రోజన్ సమ్మేళనాల మధ్య ప్రతిచర్య మరియు NCO మరింత కష్టం; R ఒక ఎలక్ట్రాన్-దానం చేసే ప్రత్యామ్నాయం అయితే, NCOతో క్రియాశీల హైడ్రోజన్ సమ్మేళనాల ప్రతిచర్యను మెరుగుపరచవచ్చు.

43. నీటితో ఐసోసైనేట్ ప్రతిచర్య యొక్క ఉపయోగం ఏమిటి

A: పాలియురేతేన్ ఫోమ్ తయారీలో ఇది ప్రాథమిక ప్రతిచర్యలలో ఒకటి. వాటి మధ్య ప్రతిచర్య మొదట అస్థిరమైన కార్బామిక్ ఆమ్లాన్ని ఉత్పత్తి చేస్తుంది, అది CO2 మరియు అమైన్లుగా విడిపోతుంది మరియు ఐసోసైనేట్ అధికంగా ఉన్నట్లయితే, ఫలితంగా అమైన్ ఐసోసైనేట్తో చర్య జరిపి యూరియాను ఏర్పరుస్తుంది.

44. పాలియురేతేన్ ఎలాస్టోమర్ల తయారీలో, పాలిమర్ పాలియోల్స్లోని నీటి శాతాన్ని ఖచ్చితంగా నియంత్రించాలి

A: ఎలాస్టోమర్లు, పూతలు మరియు ఫైబర్లలో బుడగలు అవసరం లేదు, కాబట్టి ముడి పదార్థాలలో నీటి కంటెంట్ ఖచ్చితంగా 0.05% కంటే తక్కువగా నియంత్రించబడాలి.

45. ఐసోసైనేట్ ప్రతిచర్యలపై అమైన్ మరియు టిన్ ఉత్ప్రేరకాల ఉత్ప్రేరక ప్రభావాలలో తేడాలు

A: తృతీయ అమైన్ ఉత్ప్రేరకాలు నీటితో ఐసోసైనేట్ యొక్క ప్రతిచర్యకు అధిక ఉత్ప్రేరక సామర్థ్యాన్ని కలిగి ఉంటాయి, అయితే టిన్ ఉత్ప్రేరకాలు హైడ్రాక్సిల్ సమూహంతో ఐసోసైనేట్ యొక్క ప్రతిచర్యకు అధిక ఉత్ప్రేరక సామర్థ్యాన్ని కలిగి ఉంటాయి.

46. పాలియురేతేన్ రెసిన్ను బ్లాక్ పాలిమర్గా ఎందుకు పరిగణించవచ్చు మరియు గొలుసు నిర్మాణం యొక్క లక్షణాలు ఏమిటి?

సమాధానం: పాలియురేతేన్ రెసిన్ యొక్క గొలుసు విభాగం కఠినమైన మరియు మృదువైన భాగాలతో కూడి ఉంటుంది కాబట్టి, హార్డ్ సెగ్మెంట్ అనేది పాలియురేతేన్ అణువుల ప్రధాన గొలుసుపై ఐసోసైనేట్, చైన్ ఎక్స్టెండర్ మరియు క్రాస్లింకర్ ప్రతిచర్య ద్వారా ఏర్పడిన గొలుసు విభాగాన్ని సూచిస్తుంది మరియు ఈ సమూహాలు పెద్ద సమన్వయాన్ని కలిగి ఉంటాయి. శక్తి, పెద్ద స్థలం పరిమాణం మరియు ఎక్కువ దృఢత్వం. సాఫ్ట్ సెగ్మెంట్ కార్బన్-కార్బన్ మెయిన్ చైన్ పాలిమర్ పాలియోల్ను సూచిస్తుంది, ఇది మంచి సౌలభ్యాన్ని కలిగి ఉంటుంది మరియు పాలియురేతేన్ మెయిన్ చైన్లో సౌకర్యవంతమైన విభాగం.

47. పాలియురేతేన్ పదార్థాల లక్షణాలను ప్రభావితం చేసే అంశాలు ఏమిటి?

A: గ్రూప్ కోహెషన్ ఎనర్జీ, హైడ్రోజన్ బాండ్, స్ఫటికత, క్రాస్లింకింగ్ డిగ్రీ, మాలిక్యులర్ వెయిట్, హార్డ్ సెగ్మెంట్, సాఫ్ట్ సెగ్మెంట్.

48. పాలియురేతేన్ పదార్థాల ప్రధాన గొలుసుపై మృదువైన మరియు కఠినమైన భాగాలు ఏ ముడి పదార్థాలు

A: సాఫ్ట్ సెగ్మెంట్ ఒలిగోమర్ పాలియోల్స్ (పాలిస్టర్, పాలిథర్ డయోల్స్ మొదలైనవి)తో కూడి ఉంటుంది మరియు హార్డ్ సెగ్మెంట్ పాలిసోసైనేట్లతో లేదా చిన్న మాలిక్యూల్ చైన్ ఎక్స్టెండర్లతో వాటి కలయికతో కూడి ఉంటుంది.

49. మృదువైన భాగాలు మరియు కఠినమైన విభాగాలు పాలియురేతేన్ పదార్థాల లక్షణాలను ఎలా ప్రభావితం చేస్తాయి?

A: సాఫ్ట్ సెగ్మెంట్: (1) సాఫ్ట్ సెగ్మెంట్ యొక్క పరమాణు బరువు: పాలియురేతేన్ యొక్క పరమాణు బరువు ఒకటే అని ఊహిస్తే, సాఫ్ట్ సెగ్మెంట్ పాలిస్టర్ అయితే, పాలియురేతేన్ యొక్క బలం పరమాణు బరువు పెరుగుదలతో పెరుగుతుంది. పాలిస్టర్ డయోల్; మృదువైన విభాగం పాలిథర్ అయితే, పాలిథర్ డయోల్ యొక్క పరమాణు బరువు పెరుగుదలతో పాలియురేతేన్ యొక్క బలం తగ్గుతుంది, కానీ పొడుగు పెరుగుతుంది. (2) సాఫ్ట్ సెగ్మెంట్ యొక్క స్ఫటికీకరణ: ఇది లీనియర్ పాలియురేతేన్ చైన్ సెగ్మెంట్ యొక్క స్ఫటికీకరణకు ఎక్కువ సహకారం కలిగి ఉంటుంది. సాధారణంగా, పాలియురేతేన్ ఉత్పత్తుల పనితీరును మెరుగుపరచడానికి స్ఫటికీకరణ ప్రయోజనకరంగా ఉంటుంది, అయితే కొన్నిసార్లు స్ఫటికీకరణ పదార్థం యొక్క తక్కువ ఉష్ణోగ్రత సౌలభ్యాన్ని తగ్గిస్తుంది మరియు స్ఫటికాకార పాలిమర్ తరచుగా అపారదర్శకంగా ఉంటుంది.

హార్డ్ సెగ్మెంట్: హార్డ్ చైన్ సెగ్మెంట్ సాధారణంగా పాలిమర్ యొక్క మృదుత్వం మరియు ద్రవీభవన ఉష్ణోగ్రత మరియు అధిక ఉష్ణోగ్రత లక్షణాలను ప్రభావితం చేస్తుంది. సుగంధ ఐసోసైనేట్ల ద్వారా తయారు చేయబడిన పాలియురేథేన్లు దృఢమైన సుగంధ వలయాలను కలిగి ఉంటాయి, కాబట్టి కఠినమైన విభాగంలో పాలిమర్ బలం పెరుగుతుంది మరియు పదార్థ బలం సాధారణంగా అలిఫాటిక్ ఐసోసైనేట్ పాలియురేతేన్ల కంటే ఎక్కువగా ఉంటుంది, అయితే అతినీలలోహిత క్షీణతకు నిరోధకత తక్కువగా ఉంటుంది మరియు పసుపు రంగులోకి మారడం సులభం. అలిఫాటిక్ పాలియురేతేన్లు పసుపు రంగులో ఉండవు.

50. పాలియురేతేన్ ఫోమ్ వర్గీకరణ

A: (1) గట్టి నురుగు మరియు మృదువైన నురుగు, (2) అధిక సాంద్రత మరియు తక్కువ సాంద్రత కలిగిన నురుగు, (3) పాలిస్టర్ రకం, పాలిథర్ రకం ఫోమ్, (4) TDI రకం, MDI రకం ఫోమ్, (5) పాలియురేతేన్ ఫోమ్ మరియు పాలిసోసైనరేట్ ఫోమ్, (6) ఒక-దశ పద్ధతి మరియు ప్రీపాలిమరైజేషన్ పద్ధతి ఉత్పత్తి, నిరంతర పద్ధతి మరియు అడపాదడపా ఉత్పత్తి, (8) బ్లాక్ ఫోమ్ మరియు మౌల్డ్ ఫోమ్.

51. నురుగు తయారీలో ప్రాథమిక ప్రతిచర్యలు

A: ఇది -OH, -NH2 మరియు H2Oలతో -NCO యొక్క ప్రతిచర్యను సూచిస్తుంది మరియు పాలియోల్స్తో చర్య జరిపినప్పుడు, ఫోమింగ్ ప్రక్రియలో "జెల్ రియాక్షన్" సాధారణంగా కార్బమేట్ ఏర్పడే ప్రతిచర్యను సూచిస్తుంది. ఫోమ్ ముడి పదార్థం బహుళ-ఫంక్షనల్ ముడి పదార్థాలను ఉపయోగిస్తుంది కాబట్టి, క్రాస్-లింక్డ్ నెట్వర్క్ పొందబడుతుంది, ఇది ఫోమింగ్ సిస్టమ్ను త్వరగా జెల్ చేయడానికి అనుమతిస్తుంది.

నీటి ఉనికితో ఫోమింగ్ వ్యవస్థలో ఫోమింగ్ ప్రతిచర్య సంభవిస్తుంది. "ఫోమింగ్ రియాక్షన్" అని పిలవబడేది సాధారణంగా ప్రత్యామ్నాయ యూరియాను ఉత్పత్తి చేయడానికి మరియు CO2 విడుదల చేయడానికి నీరు మరియు ఐసోసైనేట్ యొక్క ప్రతిచర్యను సూచిస్తుంది.

52. బుడగలు యొక్క న్యూక్లియేషన్ మెకానిజం

ముడి పదార్థం ద్రవంలో ప్రతిస్పందిస్తుంది లేదా వాయు పదార్థాన్ని ఉత్పత్తి చేయడానికి మరియు వాయువును అస్థిరపరచడానికి ప్రతిచర్య ద్వారా ఉత్పత్తి చేయబడిన ఉష్ణోగ్రతపై ఆధారపడి ఉంటుంది. ప్రతిచర్య యొక్క పురోగతి మరియు పెద్ద మొత్తంలో ప్రతిచర్య వేడి ఉత్పత్తితో, వాయు పదార్ధాల పరిమాణం మరియు అస్థిరత నిరంతరం పెరిగింది. సంతృప్త ఏకాగ్రత కంటే గ్యాస్ గాఢత పెరిగినప్పుడు, ఒక స్థిరమైన బుడగ ద్రావణం దశలో ఏర్పడటం ప్రారంభమవుతుంది మరియు పెరుగుతుంది.

53. పాలియురేతేన్ ఫోమ్ తయారీలో ఫోమ్ స్టెబిలైజర్ పాత్ర

A: ఇది ఎమల్సిఫికేషన్ ప్రభావాన్ని కలిగి ఉంటుంది, తద్వారా నురుగు పదార్థం యొక్క భాగాల మధ్య పరస్పర ద్రావణీయత మెరుగుపరచబడుతుంది; సిలికాన్ సర్ఫ్యాక్టెంట్ జోడించిన తర్వాత, ఇది ద్రవ ఉపరితల ఉద్రిక్తతను γ బాగా తగ్గిస్తుంది కాబట్టి, గ్యాస్ వ్యాప్తికి అవసరమైన పెరిగిన ఉచిత శక్తి తగ్గుతుంది, తద్వారా ముడి పదార్థంలో వెదజల్లిన గాలి మిక్సింగ్ ప్రక్రియలో న్యూక్లియేట్ అయ్యే అవకాశం ఉంది. చిన్న బుడగలు ఉత్పత్తికి దోహదం చేస్తుంది మరియు నురుగు యొక్క స్థిరత్వాన్ని మెరుగుపరుస్తుంది.

54. నురుగు యొక్క స్థిరత్వం మెకానిజం

A: సముచితమైన సర్ఫ్యాక్టెంట్ల జోడింపు చక్కటి బుడగ వ్యాప్తి ఏర్పడటానికి అనుకూలంగా ఉంటుంది.

55. ఓపెన్ సెల్ ఫోమ్ మరియు క్లోజ్డ్ సెల్ ఫోమ్ యొక్క ఫార్మేషన్ మెకానిజం

A: ఓపెన్-సెల్ ఫోమ్ ఏర్పడే విధానం: చాలా సందర్భాలలో, బబుల్లో పెద్ద ఒత్తిడి ఉన్నప్పుడు, జెల్ రియాక్షన్ ద్వారా ఏర్పడిన బుడగ గోడ యొక్క బలం ఎక్కువగా ఉండదు మరియు వాల్ ఫిల్మ్ ఏర్పడే స్ట్రెచింగ్ను తట్టుకోదు. పెరుగుతున్న గ్యాస్ పీడనం ద్వారా, బబుల్ వాల్ ఫిల్మ్ లాగబడుతుంది మరియు గ్యాస్ చీలిక నుండి బయటపడి, ఓపెన్-సెల్ ఫోమ్ను ఏర్పరుస్తుంది.

క్లోజ్డ్-సెల్ ఫోమ్ ఫార్మేషన్ మెకానిజం: హార్డ్ బబుల్ సిస్టమ్ కోసం, పాలిసోసైనేట్తో మల్టీ-ఫంక్షనల్ మరియు తక్కువ మాలిక్యులర్ వెయిట్తో కూడిన పాలిథర్ పాలియోల్స్ ప్రతిచర్య కారణంగా, జెల్ వేగం సాపేక్షంగా వేగంగా ఉంటుంది మరియు బబుల్లోని వాయువు బుడగ గోడను విచ్ఛిన్నం చేయదు. , తద్వారా క్లోజ్డ్-సెల్ ఫోమ్ ఏర్పడుతుంది.

56. భౌతిక foaming ఏజెంట్ మరియు రసాయన foaming ఏజెంట్ యొక్క Foaming విధానం

జ: ఫిజికల్ బ్లోయింగ్ ఏజెంట్: ఫిజికల్ బ్లోయింగ్ ఏజెంట్ అనేది ఒక నిర్దిష్ట పదార్ధం యొక్క భౌతిక రూపాన్ని మార్చడం ద్వారా నురుగు రంధ్రాలు ఏర్పడతాయి, అంటే, సంపీడన వాయువు విస్తరణ, ద్రవ అస్థిరత లేదా ఘనపదార్థం కరిగిపోవడం ద్వారా.

కెమికల్ బ్లోయింగ్ ఏజెంట్లు: కెమికల్ బ్లోయింగ్ ఏజెంట్లు సమ్మేళనాలు, ఇవి వేడిచే కుళ్ళిపోయినప్పుడు, కార్బన్ డయాక్సైడ్ మరియు నైట్రోజన్ వంటి వాయువులను విడుదల చేస్తాయి మరియు పాలిమర్ కూర్పులో సూక్ష్మ రంధ్రాలను ఏర్పరుస్తాయి.

57. మృదువైన పాలియురేతేన్ ఫోమ్ తయారీ పద్ధతి

A: ఒక-దశ పద్ధతి మరియు ప్రీపాలిమర్ పద్ధతి

ప్రీపాలిమర్ పద్ధతి: అంటే, పాలిథర్ పాలియోల్ మరియు అదనపు TDI ప్రతిచర్యను ఉచిత NCO సమూహాన్ని కలిగి ఉన్న ప్రీపాలిమర్గా తయారు చేస్తారు, ఆపై నీరు, ఉత్ప్రేరకం, స్టెబిలైజర్ మొదలైన వాటితో కలిపి నురుగు తయారు చేస్తారు. ఒక-దశ పద్ధతి: గణన ద్వారా వివిధ రకాల ముడి పదార్థాలు నేరుగా మిక్సింగ్ హెడ్లోకి కలుపుతారు మరియు ఒక దశ నురుగుతో తయారు చేస్తారు, వీటిని నిరంతర మరియు అడపాదడపాగా విభజించవచ్చు.

58. క్షితిజ సమాంతర foaming మరియు నిలువు foaming యొక్క లక్షణాలు

బ్యాలెన్స్డ్ ప్రెజర్ ప్లేట్ పద్ధతి: టాప్ పేపర్ మరియు టాప్ కవర్ ప్లేట్ ఉపయోగించడం ద్వారా వర్గీకరించబడుతుంది. ఓవర్ఫ్లో గ్రూవ్ పద్ధతి: ఓవర్ఫ్లో గ్రూవ్ మరియు కన్వేయర్ బెల్ట్ ల్యాండింగ్ ప్లేట్ ఉపయోగించడం ద్వారా వర్గీకరించబడుతుంది.

నిలువు ఫోమింగ్ లక్షణాలు: మీరు ఫోమ్ బ్లాక్ల యొక్క పెద్ద క్రాస్-సెక్షనల్ ప్రాంతాన్ని పొందడానికి చిన్న ప్రవాహాన్ని ఉపయోగించవచ్చు మరియు సాధారణంగా బ్లాక్ యొక్క అదే విభాగాన్ని పొందడానికి క్షితిజ సమాంతర ఫోమింగ్ మెషీన్ను ఉపయోగించవచ్చు, ప్రవాహ స్థాయి నిలువు కంటే 3 నుండి 5 రెట్లు పెద్దది. నురుగు; ఫోమ్ బ్లాక్ యొక్క పెద్ద క్రాస్ సెక్షన్ కారణంగా, ఎగువ మరియు దిగువ చర్మం లేదు, మరియు అంచు చర్మం కూడా సన్నగా ఉంటుంది, కాబట్టి కట్టింగ్ నష్టం బాగా తగ్గుతుంది. పరికరాలు చిన్న ప్రాంతాన్ని కలిగి ఉంటాయి, మొక్క ఎత్తు సుమారు 12 ~ 13మీ, మరియు మొక్క మరియు పరికరాల పెట్టుబడి ఖర్చు సమాంతర ఫోమింగ్ ప్రక్రియ కంటే తక్కువగా ఉంటుంది; స్థూపాకార లేదా దీర్ఘచతురస్రాకార ఫోమ్ బాడీలను ఉత్పత్తి చేయడానికి తొట్టి మరియు మోడల్ను మార్చడం సులభం, ముఖ్యంగా రోటరీ కటింగ్ కోసం రౌండ్ ఫోమ్ బిల్లెట్లు.

59. మృదువైన foaming తయారీ కోసం ముడి పదార్థం ఎంపిక ప్రాథమిక పాయింట్లు

జ: పాలియోల్: సాధారణ బ్లాక్ ఫోమ్ కోసం పాలిథర్ పాలియోల్, మాలిక్యులర్ బరువు సాధారణంగా 3000 ~ 4000, ప్రధానంగా పాలిథర్ ట్రియోల్. 4500 ~ 6000 పరమాణు బరువు కలిగిన పాలిథర్ ట్రైయోల్ అధిక స్థితిస్థాపకత నురుగు కోసం ఉపయోగించబడుతుంది. పరమాణు బరువు పెరుగుదలతో, నురుగు యొక్క తన్యత బలం, పొడుగు మరియు స్థితిస్థాపకత పెరుగుతుంది. సారూప్య పాలిథర్ల క్రియాశీలత తగ్గింది. పాలిథర్ యొక్క ఫంక్షనల్ డిగ్రీ పెరుగుదలతో, ప్రతిచర్య సాపేక్షంగా వేగవంతం అవుతుంది, పాలియురేతేన్ యొక్క క్రాస్లింకింగ్ డిగ్రీ పెరుగుతుంది, నురుగు కాఠిన్యం పెరుగుతుంది మరియు పొడిగింపు తగ్గుతుంది. ఐసోసైనేట్: పాలియురేతేన్ సాఫ్ట్ బ్లాక్ ఫోమ్ యొక్క ఐసోసైనేట్ ముడి పదార్థం ప్రధానంగా టోలున్ డైసోసైనేట్ (TDI-80). TDI-65 యొక్క సాపేక్షంగా తక్కువ కార్యాచరణ పాలిస్టర్ పాలియురేతేన్ ఫోమ్ లేదా ప్రత్యేక పాలిథర్ ఫోమ్ కోసం మాత్రమే ఉపయోగించబడుతుంది. ఉత్ప్రేరకం: బల్క్ సాఫ్ట్ ఫోమ్ ఫోమింగ్ యొక్క ఉత్ప్రేరక ప్రయోజనాలను సుమారుగా రెండు వర్గాలుగా విభజించవచ్చు: ఒకటి ఆర్గానోమెటాలిక్ సమ్మేళనాలు, స్టానస్ క్యాప్రిలేట్ సాధారణంగా ఉపయోగించబడుతుంది; మరొక రకం తృతీయ అమైన్లు, సాధారణంగా డైమెథైలామినోఇథైల్ ఈథర్లుగా ఉపయోగిస్తారు. ఫోమ్ స్టెబిలైజర్: పాలిస్టర్ పాలియురేతేన్ బల్క్ ఫోమ్లో, నాన్-సిలికాన్ సర్ఫ్యాక్టెంట్లు ప్రధానంగా ఉపయోగించబడతాయి మరియు పాలిథర్ బల్క్ ఫోమ్లో ఆర్గానోసిలికా-ఆక్సిడైజ్డ్ ఒలేఫిన్ కోపాలిమర్ ప్రధానంగా ఉపయోగించబడుతుంది. ఫోమింగ్ ఏజెంట్: సాధారణంగా, పాలియురేతేన్ సాఫ్ట్ బ్లాక్ బుడగలు యొక్క సాంద్రత క్యూబిక్ మీటరుకు 21 కిలోల కంటే ఎక్కువగా ఉన్నప్పుడు నీటిని మాత్రమే ఫోమింగ్ ఏజెంట్గా ఉపయోగిస్తారు; మిథైలీన్ క్లోరైడ్ (MC) వంటి తక్కువ మరిగే పాయింట్ సమ్మేళనాలు తక్కువ సాంద్రత కలిగిన సూత్రీకరణలలో మాత్రమే సహాయక బ్లోయింగ్ ఏజెంట్లుగా ఉపయోగించబడతాయి.

60. బ్లాక్ ఫోమ్స్ యొక్క భౌతిక లక్షణాలపై పర్యావరణ పరిస్థితుల ప్రభావం

A: ఉష్ణోగ్రత ప్రభావం: పదార్థ ఉష్ణోగ్రత పెరిగేకొద్దీ పాలియురేతేన్ యొక్క ఫోమింగ్ రియాక్షన్ వేగవంతం అవుతుంది, ఇది సున్నితమైన సూత్రీకరణలలో కోర్ దహనం మరియు అగ్ని ప్రమాదానికి కారణమవుతుంది. గాలి తేమ ప్రభావం: తేమ పెరుగుదలతో, గాలిలోని నీటితో నురుగులోని ఐసోసైనేట్ సమూహం యొక్క ప్రతిచర్య కారణంగా, నురుగు యొక్క కాఠిన్యం తగ్గుతుంది మరియు పొడుగు పెరుగుతుంది. యూరియా సమూహం యొక్క పెరుగుదలతో నురుగు యొక్క తన్యత బలం పెరుగుతుంది. వాతావరణ పీడనం యొక్క ప్రభావం: అదే ఫార్ములా కోసం, అధిక ఎత్తులో నురుగు ఉన్నప్పుడు, సాంద్రత గణనీయంగా తగ్గుతుంది.

61. చల్లని మౌల్డ్ సాఫ్ట్ ఫోమ్ మరియు హాట్ అచ్చుపోసిన నురుగు కోసం ఉపయోగించే ముడి పదార్థ వ్యవస్థ మధ్య ప్రధాన వ్యత్యాసం

జ: కోల్డ్ క్యూరింగ్ మౌల్డింగ్లో ఉపయోగించే ముడి పదార్థాలు అధిక రియాక్టివిటీని కలిగి ఉంటాయి మరియు క్యూరింగ్ సమయంలో బాహ్య తాపన అవసరం లేదు, సిస్టమ్ ద్వారా ఉత్పన్నమయ్యే వేడిపై ఆధారపడి, క్యూరింగ్ ప్రతిచర్యను ప్రాథమికంగా తక్కువ సమయంలో పూర్తి చేయవచ్చు మరియు అచ్చు చేయవచ్చు ముడి పదార్థాల ఇంజెక్షన్ తర్వాత కొన్ని నిమిషాల్లో విడుదల అవుతుంది. వేడి క్యూరింగ్ మౌల్డింగ్ ఫోమ్ యొక్క ముడి పదార్థ రియాక్టివిటీ తక్కువగా ఉంటుంది మరియు ప్రతిచర్య మిశ్రమాన్ని అచ్చులో ఫోమింగ్ చేసిన తర్వాత అచ్చుతో కలిపి వేడి చేయాలి మరియు బేకింగ్ ఛానెల్లో పూర్తిగా పరిపక్వం చెందిన తర్వాత నురుగు ఉత్పత్తిని విడుదల చేయవచ్చు.

62. హాట్-మోల్డ్ ఫోమ్తో పోలిస్తే చల్లని-అచ్చు సాఫ్ట్ ఫోమ్ యొక్క లక్షణాలు ఏమిటి

A: ① ఉత్పత్తి ప్రక్రియకు బాహ్య వేడి అవసరం లేదు, చాలా వేడిని ఆదా చేయవచ్చు; ② హై సాగ్ కోఎఫీషియంట్ (ధ్వంసత నిష్పత్తి), మంచి కంఫర్ట్ పనితీరు; ③ అధిక రీబౌండ్ రేటు; ④ ఫ్లేమ్ రిటార్డెంట్ లేని ఫోమ్ కూడా కొన్ని జ్వాల నిరోధక లక్షణాలను కలిగి ఉంటుంది; ⑤ చిన్న ఉత్పత్తి చక్రం, అచ్చును ఆదా చేయవచ్చు, ఖర్చును ఆదా చేయవచ్చు.

63. సాఫ్ట్ బబుల్ మరియు హార్డ్ బబుల్ యొక్క లక్షణాలు మరియు ఉపయోగాలు వరుసగా

A: మృదువైన బుడగలు యొక్క లక్షణాలు: పాలియురేతేన్ సాఫ్ట్ బుడగలు యొక్క కణ నిర్మాణం ఎక్కువగా తెరిచి ఉంటుంది. సాధారణంగా, ఇది తక్కువ సాంద్రత, మంచి సాగే రికవరీ, ధ్వని శోషణ, గాలి పారగమ్యత, వేడి సంరక్షణ మరియు ఇతర లక్షణాలను కలిగి ఉంటుంది. ఉపయోగాలు: ప్రధానంగా ఫర్నిచర్, కుషన్ మెటీరియల్, వెహికల్ సీట్ కుషన్ మెటీరియల్, వివిధ రకాల సాఫ్ట్ ప్యాడింగ్ లామినేటెడ్ కాంపోజిట్ మెటీరియల్స్, ఇండస్ట్రియల్ మరియు సివిల్ సాఫ్ట్ ఫోమ్ని ఫిల్టర్ మెటీరియల్స్, సౌండ్ ఇన్సులేషన్ మెటీరియల్స్, షాక్ ప్రూఫ్ మెటీరియల్స్, డెకరేటివ్ మెటీరియల్స్, ప్యాకేజింగ్ మెటీరియల్లుగా కూడా ఉపయోగిస్తారు. మరియు థర్మల్ ఇన్సులేషన్ పదార్థాలు.

దృఢమైన నురుగు యొక్క లక్షణాలు: పాలియురేతేన్ ఫోమ్ తక్కువ బరువు, అధిక నిర్దిష్ట బలం మరియు మంచి డైమెన్షనల్ స్థిరత్వాన్ని కలిగి ఉంటుంది; పాలియురేతేన్ దృఢమైన నురుగు యొక్క థర్మల్ ఇన్సులేషన్ పనితీరు ఉన్నతమైనది. బలమైన అంటుకునే శక్తి; మంచి వృద్ధాప్య పనితీరు, సుదీర్ఘ అడియాబాటిక్ సేవా జీవితం; ప్రతిచర్య మిశ్రమం మంచి ద్రవత్వాన్ని కలిగి ఉంటుంది మరియు సంక్లిష్ట ఆకారం యొక్క కుహరం లేదా స్థలాన్ని సజావుగా పూరించగలదు. పాలియురేతేన్ హార్డ్ ఫోమ్ ఉత్పత్తి యొక్క ముడి పదార్థం అధిక రియాక్టివిటీని కలిగి ఉంటుంది, వేగవంతమైన క్యూరింగ్ను సాధించగలదు మరియు ఫ్యాక్టరీలో అధిక సామర్థ్యం మరియు భారీ ఉత్పత్తిని సాధించగలదు.

ఉపయోగాలు: రిఫ్రిజిరేటర్లు, ఫ్రీజర్లు, రిఫ్రిజిరేటెడ్ కంటైనర్లు, కోల్డ్ స్టోరేజ్, ఆయిల్ పైప్లైన్ మరియు హాట్ వాటర్ పైప్లైన్ ఇన్సులేషన్, బిల్డింగ్ వాల్ మరియు రూఫ్ ఇన్సులేషన్, ఇన్సులేషన్ శాండ్విచ్ బోర్డ్ మొదలైన వాటికి ఇన్సులేషన్ మెటీరియల్గా ఉపయోగించబడుతుంది.

64. హార్డ్ బబుల్ ఫార్ములా డిజైన్ యొక్క ముఖ్య అంశాలు

A: పాలియోల్స్: హార్డ్ ఫోమ్ సూత్రీకరణలకు ఉపయోగించే పాలిథర్ పాలియోల్స్ సాధారణంగా అధిక శక్తి, అధిక హైడ్రాక్సిల్ విలువ (తక్కువ పరమాణు బరువు) పాలీప్రొఫైలిన్ ఆక్సైడ్ పాలియోల్స్; ఐసోసైనేట్: ప్రస్తుతం, గట్టి బుడగలు కోసం ఉపయోగించే ఐసోసైనేట్ ప్రధానంగా పాలీమిథైలిన్ పాలీఫెనైల్ పాలిసోసైనేట్ (సాధారణంగా PAPI అని పిలుస్తారు), అంటే, ముడి MDI మరియు పాలిమరైజ్డ్ MDI; బ్లోయింగ్ ఏజెంట్లు :(1)CFC బ్లోయింగ్ ఏజెంట్ (2)HCFC మరియు HFC బ్లోయింగ్ ఏజెంట్ (3) పెంటనే బ్లోయింగ్ ఏజెంట్ (4) నీరు; ఫోమ్ స్టెబిలైజర్: పాలియురేతేన్ రిజిడ్ ఫోమ్ ఫార్ములేషన్ కోసం ఉపయోగించే ఫోమ్ స్టెబిలైజర్ సాధారణంగా పాలీడిమెథైల్సిలోక్సేన్ మరియు పాలియోక్సోలెఫిన్ యొక్క బ్లాక్ పాలిమర్. ప్రస్తుతం, చాలా ఫోమ్ స్టెబిలైజర్లు ప్రధానంగా Si-C రకం; ఉత్ప్రేరకం: హార్డ్ బబుల్ సూత్రీకరణ యొక్క ఉత్ప్రేరకం ప్రధానంగా తృతీయ అమైన్, మరియు ఆర్గానోటిన్ ఉత్ప్రేరకం ప్రత్యేక సందర్భాలలో ఉపయోగించవచ్చు; ఇతర సంకలనాలు: పాలియురేతేన్ రిజిడ్ ఫోమ్ ఉత్పత్తులు, ఫ్లేమ్ రిటార్డెంట్లు, ఓపెనింగ్ ఏజెంట్లు, స్మోక్ ఇన్హిబిటర్లు, యాంటీ ఏజింగ్ ఏజెంట్లు, యాంటీ బూజు ఏజెంట్లు, గట్టిపడే ఏజెంట్లు మరియు ఇతర సంకలితాల యొక్క వివిధ ఉపయోగాల అవసరాలు మరియు అవసరాలకు అనుగుణంగా ఫార్ములాకు జోడించబడతాయి.

65. మొత్తం చర్మం మౌల్డింగ్ ఫోమ్ తయారీ సూత్రం

A: ఇంటిగ్రల్ స్కిన్ ఫోమ్ (ISF), దీనిని సెల్ఫ్ స్కిన్నింగ్ ఫోమ్ (సెల్ఫ్ స్కిన్నింగ్ ఫోమ్) అని కూడా పిలుస్తారు, ఇది ప్లాస్టిక్ ఫోమ్, ఇది తయారీ సమయంలో దాని స్వంత దట్టమైన చర్మాన్ని ఉత్పత్తి చేస్తుంది.

66. పాలియురేతేన్ మైక్రోపోరస్ ఎలాస్టోమర్ల లక్షణాలు మరియు ఉపయోగాలు

A: లక్షణాలు: పాలియురేతేన్ ఎలాస్టోమర్ అనేది ఒక బ్లాక్ పాలిమర్, సాధారణంగా ఒలిగోమర్ పాలియోల్ ఫ్లెక్సిబుల్ లాంగ్ చైన్ సాఫ్ట్ సెగ్మెంట్, డైసోసైనేట్ మరియు చైన్ ఎక్స్టెండర్లతో కూడిన హార్డ్ సెగ్మెంట్, హార్డ్ సెగ్మెంట్ మరియు సాఫ్ట్ సెగ్మెంట్ ఆల్టర్నేట్ అమరిక, పునరావృత నిర్మాణ యూనిట్ను ఏర్పరుస్తుంది. అమ్మోనియా ఈస్టర్ సమూహాలను కలిగి ఉండటంతో పాటు, పాలియురేతేన్ అణువుల లోపల మరియు వాటి మధ్య హైడ్రోజన్ బంధాలను ఏర్పరుస్తుంది మరియు మృదువైన మరియు కఠినమైన విభాగాలు మైక్రోఫేస్ ప్రాంతాలను ఏర్పరుస్తాయి మరియు మైక్రోఫేస్ విభజనను ఉత్పత్తి చేయగలవు.

67. పాలియురేతేన్ ఎలాస్టోమర్ల యొక్క ప్రధాన పనితీరు లక్షణాలు ఏమిటి

A: పనితీరు లక్షణాలు: 1, అధిక బలం మరియు స్థితిస్థాపకత, అధిక స్థితిస్థాపకతను నిర్వహించడానికి కాఠిన్యం యొక్క విస్తృత పరిధిలో (షా A10 ~ షా D75) ఉంటుంది; సాధారణంగా, ప్లాస్టిసైజర్ లేకుండా అవసరమైన తక్కువ కాఠిన్యం సాధించవచ్చు, కాబట్టి ప్లాస్టిసైజర్ వలసల వల్ల ఎటువంటి సమస్య ఉండదు; 2, అదే కాఠిన్యం కింద, ఇతర ఎలాస్టోమర్ల కంటే ఎక్కువ మోసుకెళ్లే సామర్థ్యం; 3, అద్భుతమైన దుస్తులు నిరోధకత, దాని దుస్తులు నిరోధకత సహజ రబ్బరు కంటే 2 నుండి 10 రెట్లు ఉంటుంది; 4. అద్భుతమైన చమురు మరియు రసాయన నిరోధకత; సుగంధ పాలియురేతేన్ రేడియేషన్ రెసిస్టెంట్; అద్భుతమైన ఆక్సిజన్ నిరోధకత మరియు ఓజోన్ నిరోధకత; 5, అధిక ప్రభావ నిరోధకత, మంచి అలసట నిరోధకత మరియు షాక్ నిరోధకత, అధిక-ఫ్రీక్వెన్సీ ఫ్లెక్చర్ అనువర్తనాలకు అనుకూలం; 6, తక్కువ ఉష్ణోగ్రత వశ్యత మంచిది; 7, సాధారణ పాలియురేతేన్ 100 ℃ కంటే ఎక్కువగా ఉపయోగించబడదు, కానీ ప్రత్యేక ఫార్ములా ఉపయోగం 140 ℃ అధిక ఉష్ణోగ్రతను తట్టుకోగలదు; 8, మౌల్డింగ్ మరియు ప్రాసెసింగ్ ఖర్చులు చాలా తక్కువ.

68. పాలియురేతేన్ ఎలాస్టోమర్లు పాలియోల్స్, ఐసోసైనేట్లు, తయారీ ప్రక్రియలు మొదలైన వాటి ప్రకారం వర్గీకరించబడ్డాయి.

A: 1. ఒలిగోమర్ పాలియోల్ యొక్క ముడి పదార్థం ప్రకారం, పాలియురేతేన్ ఎలాస్టోమర్లను పాలిస్టర్ రకం, పాలిథర్ రకం, పాలియోలిఫిన్ రకం, పాలికార్బోనేట్ రకం, మొదలైనవిగా విభజించవచ్చు. పాలిథర్ రకాన్ని పాలిటెట్రాహైడ్రోఫ్యూరాన్ రకం మరియు పాలీప్రొఫైలిన్ ఆక్సైడ్ రకంగా విభజించవచ్చు; 2. డైసోసైనేట్ యొక్క వ్యత్యాసం ప్రకారం, దీనిని అలిఫాటిక్ మరియు సుగంధ ఎలాస్టోమర్లుగా విభజించవచ్చు మరియు TDI రకం, MDI రకం, IPDI రకం, NDI రకం మరియు ఇతర రకాలుగా విభజించవచ్చు; తయారీ ప్రక్రియ నుండి, పాలియురేతేన్ ఎలాస్టోమర్లు సాంప్రదాయకంగా మూడు వర్గాలుగా విభజించబడ్డాయి: కాస్టింగ్ రకం (CPU), థర్మోప్లాస్టిసిటీ (TPU) మరియు మిక్సింగ్ రకం (MPU).

69. పరమాణు నిర్మాణం యొక్క కోణం నుండి పాలియురేతేన్ ఎలాస్టోమర్ల లక్షణాలను ప్రభావితం చేసే కారకాలు ఏమిటి?

A: పరమాణు నిర్మాణం దృష్ట్యా, పాలియురేతేన్ ఎలాస్టోమర్ అనేది బ్లాక్ పాలిమర్, సాధారణంగా ఒలిగోమర్ పాలియోల్స్ ఫ్లెక్సిబుల్ లాంగ్ చైన్ సాఫ్ట్ సెగ్మెంట్, డైసోసైనేట్ మరియు చైన్ ఎక్స్టెండర్లతో కూడిన హార్డ్ సెగ్మెంట్, హార్డ్ సెగ్మెంట్ మరియు సాఫ్ట్ సెగ్మెంట్ ఆల్టర్నేట్ అమరికను ఏర్పరుస్తుంది. నిర్మాణ యూనిట్. అమ్మోనియా ఈస్టర్ సమూహాలను కలిగి ఉండటంతో పాటు, పాలియురేతేన్ అణువుల లోపల మరియు వాటి మధ్య హైడ్రోజన్ బంధాలను ఏర్పరుస్తుంది మరియు మృదువైన మరియు కఠినమైన విభాగాలు మైక్రోఫేస్ ప్రాంతాలను ఏర్పరుస్తాయి మరియు మైక్రోఫేస్ విభజనను ఉత్పత్తి చేయగలవు. ఈ నిర్మాణ లక్షణాలు పాలియురేతేన్ ఎలాస్టోమర్లు అద్భుతమైన దుస్తులు నిరోధకత మరియు మొండితనాన్ని కలిగి ఉంటాయి, దీనిని "వేర్-రెసిస్టెంట్ రబ్బరు" అని పిలుస్తారు.

70. సాధారణ పాలిస్టర్ రకం మరియు పాలిటెట్రాహైడ్రోఫ్యూరాన్ ఈథర్ రకం ఎలాస్టోమర్ల మధ్య పనితీరు వ్యత్యాసం

A: పాలిస్టర్ అణువులు ఎక్కువ ధ్రువ ఈస్టర్ సమూహాలను (-COO-) కలిగి ఉంటాయి, ఇవి బలమైన ఇంట్రామోలిక్యులర్ హైడ్రోజన్ బంధాలను ఏర్పరుస్తాయి, కాబట్టి పాలిస్టర్ పాలియురేతేన్ అధిక బలం, దుస్తులు నిరోధకత మరియు చమురు నిరోధకతను కలిగి ఉంటుంది.

పాలిథర్ పాలియోల్స్ నుండి తయారు చేయబడిన ఎలాస్టోమర్ మంచి జలవిశ్లేషణ స్థిరత్వం, వాతావరణ నిరోధకత, తక్కువ ఉష్ణోగ్రత వశ్యత మరియు అచ్చు నిరోధకతను కలిగి ఉంటుంది. ఆర్టికల్ సోర్స్/పాలిమర్ లెర్నింగ్ రీసెర్చ్

పోస్ట్ సమయం: జనవరి-17-2024